─AD─

柔軟性と経済性を両立 製薬合成向け水素化設備

最新撹拌装置とモジュール設計でラボから大型プラントまで対応

エカート

ドイツ・エカート社(EKATO Ruehr- und Mischtechnik GmbH)のDr. Peter Rojan氏(Head of Reactors &Process Plants)とDr. Frank Schillinger氏(Team Leader, Reactors &Process Plants)の製薬合成向け水素化設備の技術レポートをお届けいたします。

医薬品有効成分の水素化には高度な技術が必要です。最新撹拌装置とモジュール設計でラボから大型プラントまで対応します。

触媒水素化では遷移金属触媒を用いて、水素を不飽和結合に選択的に付加します。反応は三相系で進行し、水素の低溶解度が速度を制限します。効率化にはガスの微細分散と物質移動面積の拡大が重要で、水素の溶解度が増加するため、通常6~16barの反応圧力が選ばれます。

■装置の中心部:水素化反応器

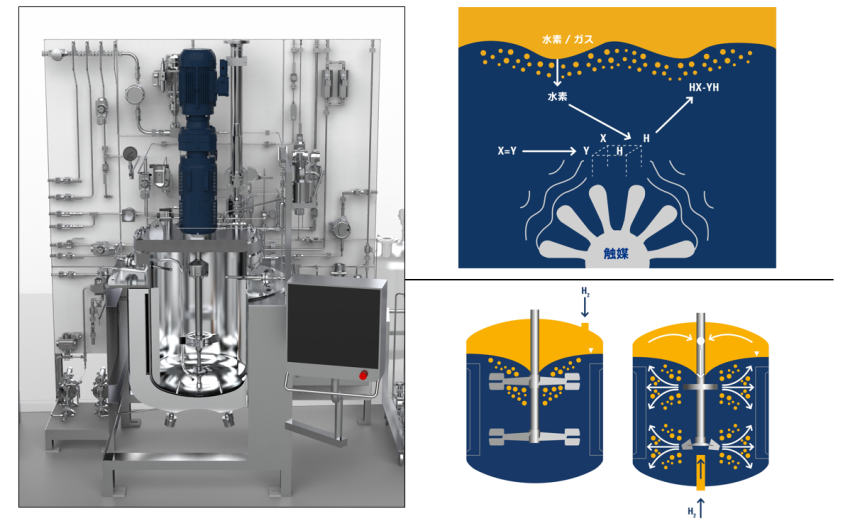

撹拌式反応器は反応成分をほぼ均一化し、反応条件を正確に制御するため、医薬品の有効成分製造の際、最も選ばれています。さらに、撹拌式水素化反応器は、ラボスケール~生産規模まで幅広く利用できます。新しい水素化プロセスを研究開発から産業的製造プロセスへ円滑にスケールアップする事が可能です。

■ガス分散のための最新撹拌技術

撹拌システムでは様々なガス供給コンセプトを採用できます。表面からのガス供給では、水素が液面上から渦流や液中に導入されますが、反応器のサイズが大きいほど、液面面積と液量の比率が低下し、スケールアップ時に表面供給の効率も低下します。充填容量が約200L以上の場合、反応器底部からの水素供給・複数段の撹拌機構でガス分散すべきです。

約1000L以上の水素化反応器では、一次分散用の撹拌機構が底部で水素を分配、自吸式タービン(GASJET | EKATO)が未反応の水素を反応混合物へ戻します(図2・右下参照)。内部ガス循環手法は生産規模へのスケールアップにてリスクが低く、効率・製品品質などにおいて損失なく適用可能です。

【右上】異相触媒による水素化反応

【右下】表面ガス供給(左)と複合ガス供給(右)

■リアクターの熱管理と安全設計

水素化反応では熱除去が主にジャケットで行われます。それのみで冷却不十分な場合、内部熱交換面の追加、洗浄性と流体力学的安定性の確保が必要です。また、水素は空気と混合し、低い着火エネルギーで爆発する恐れがあります。リアクター・装置の接続部、シールなどは慎重に選定し、正しい組立、厳密な検査が必要です。高圧下で水素を扱う撹拌軸のシールには、メカニカルシール(Mechanical Seals & Supply Systems | EKATO)などが優れています。

■リアクターの熱管理と安全設計

水素化反応は強い発熱を伴うため、リアクターの安定運転には効果的な熱除去が必要です。冷却は主にジャケットで行われ、乱流促進や容器形状の工夫、底部熱交換面の利用で効率化できます。不十分な場合は内部熱交換面を追加しますが、洗浄性と安定性の確保が重要です。水素は拡散性と可燃性が高く、接続部やシールは慎重に選定・検査する必要があります。高圧ではメカニカルシールなどが有効で、オーステナイト系ステンレス鋼やニッケル基合金が適しています。

■安全性における概念:設備構成の分離

その他の安全対策は、設備設計と構造に関する配慮です。水素を扱う設備部は、通常、水素を扱わない部分と分離され、自然換気可能で開放的な建屋内に設置します。万が一の水素漏れ時にも、迅速に除去するためです。水素は色も匂いもないため、水素検知器のみ検出可能で、検知された場合、水素供給を自動的に遮断し、水素雲の拡散を防ぎます。水素化設備の不活性化は自動で行われ、安全度水準評価済みの制御システムで監視します。機械的・電気的機器は、爆発性ガスGr. IIC対応のATEXゾーンでの設置に適合する設計が必須です。

■触媒取扱領域

触媒は健康に有害であったり、爆発性を持つ場合があり、安全の確保と充填時の材料ロスを最小限にするため、密閉型の取扱システム、低粉塵の充填方法など対策が必要です。方法として、触媒を不活性化可能な気密式搬送口や自動化された搬送システムを通じ、撹拌機のついた予備容器へ投入する事が挙げられます。この容器内では、軸流形成の撹拌システムにより触媒が均一に懸濁されます。懸濁された触媒は、空気を遮断し、予備容器から反応器へ供給されます。

■触媒のろ過

反応後、触媒は通常、製品から完全に分離されます。小型設備では、繊維製・焼結表面を持つフィルターシステムが頻用され、ろ過後に作業員が手動で排出します。大型設備では、逆洗式圧力フィルターにより、細粒状の触媒粒子を反応液から圧力下で効率的に分離し、手動での清掃は不要です。逆洗機構では、流れの方向を反転させ、フィルター機構を定期的に洗浄でき、フィルターの寿命を最大限に延ばせます。設備設計では、プロセスの柔軟性・コスト・安全性の慎重な比較検討が必要です。ユーザーと協議のうえ、触媒の取扱いに関して密閉型で自動化された装置構成が適しているか、手動操作による柔軟対応が望ましいか判断します。後者は、要求が変化する場合、作業負荷が増加する傾向があります。

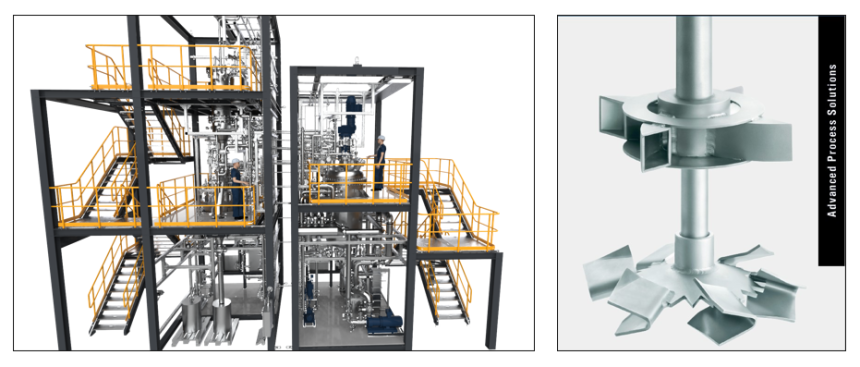

■モジュール式水素化設備

モジュール式水素化設備(Hydrogenation | EKATO)では、まず、設備メーカーが実績ある標準コンセプトを基に、プロジェクト毎に顧客の個別要件に合わせ調整・構成します。部品や接続インターフェースの標準化で、メーカーとユーザー双方のエンジニアリング負荷が大幅に減少します。モジュール製造は管理された環境下で行われ、出荷前に全機能を事前検証できるため、リスクを最小限に抑え、設置・試運転期間を短縮、計画の確実性を高めます。全体として、モジュール式の設備構成は、現代の生産ニーズに対し、柔軟性・経済性・運用安全性を備えた解決策となります。バッチ容量が最大5m3までのケースでは、コンパクトな設備モジュールが最大の柔軟性を提供します。この概念の中心には、固定設置された水素化リアクターモジュールがあり、原料・触媒の調製タンクなど主要構成要素が周囲に配置され、現場の条件を考慮し、設備設計されます。最大10m3のリアクターを備えた大型設備では、通常、道路輸送に適した個別の構造ユニットで構成されます。代表的な構成として、水素化リアクター、加熱/冷却システムを含む中央構造ユニットがあります。さらに、触媒の充填から排出まで全工程を含む触媒取扱専用機構が設けられます。これら2つの構成要素は、物理的な分離が可能であり、ユーザーが安全区画の明確化を行えるよう設計されています。

【右】EKATO Gasjet & Phase

■結論

触媒水素化は、モジュール設計された水素化設備で高い安全性、経済性などが両立できます。最新撹拌技術、慎重に設計された触媒取扱システムは、安定で堅牢な生産運転の鍵です。プロセス技術の専門知識、モジュール構成の融合などにより、最高水準の有効成分が合成されます。

■お問い合わせ

エカート株式会社

TEL:03-5298-1722

E-mail:JAPAN@ekato.com

URL:https://www.ekato.com/ja/