─AD─

Pharma4.0に向けた取り組みを紹介

レシピ管理の最前線 製造データの活用がモノづくりを変える

ビジネスエンジニアリング

ビジネスエンジニアリング株式会社の宮澤由美子氏(取締役 ソリューション事業本部 副事業本部長)は2024年4月17日、東京ビッグサイトで開催されたCPHI JapanのファーマITセミナーで、「Pharma4.0に向けた取り組み紹介 レシピ管理が変わる 製法検討・技術移管と商用生産のモノづくりが変わる」のタイトルで講演を行った。宮澤氏は「医薬品の研究開発から商用生産へ至るまでの取り組みは日々進化していますが、そのコアにあるのがレシピ管理です。そのレシピ管理がどのように変わってきていているかついて、実例も交えながら紹介していきます」と本講演の趣旨を述べた。

■医薬品業界に注力してきたビジネスエンジニアリング

ビジネスエンジニアリング株式会社は、1999年に東洋エンジニアリング株式会社のIT事業部が分社化して設立された企業である。海外の先進的なシステムを国内にいち早く導入して展開することを得意とし、主に製造業向けにシステムの構築やデータの活用といった面でさまざまなソリューションを提供してきた。なかでも医薬品業界には特に力を入れており、例えばドイツ・SAP社のERP製品や、自社開発製品である「mcframe」シリーズ(ERP/SCM/PLMシステムのパッケージ製品)を、製薬企業110社に導入してきた実績をもつ。また、製造実行管理(MES)、電子実験ノートや品質イベント管理システムなどの導入も手掛けている。

「お客様のビジネスのバリューチェーンを水平に統合するとともに、現場の設備レベルから経営管理のレベルまでを垂直に統合するということを強みとしています」と同社のサービスについて宮澤氏は語った。

医薬品業界では、各社においてPharma 4.0(Industry 4.0に加え、ICH等のガイドラインにも適合すること。2017年にISPEから提唱されたもの)への取り組みが進められている。同社は医薬品業界の各社とコミュニケーションをとりながら、レシピの標準化やサイバーセキュリティ対応、データを取得し蓄積する仕組みの構築といったPharma 4.0への取り組みを支援している。

その一環として、2024年2月20日に「BE:YOND FOR LIFE SCIENCE ヘルスケアの未来をともに創る」と題したイベントを開催。ライフサイエンス産業におけるイノベーションを共有するとともに参加者同士が議論できる場を提供した(イベントの詳細はこちら)。

本講演で宮澤氏は、そのイベントなかで株式会社iFactory代表取締役CEOの齊藤隆夫氏が発表した内容を紹介しながら、実際のレシピ管理の流れやポイントについて解説した。

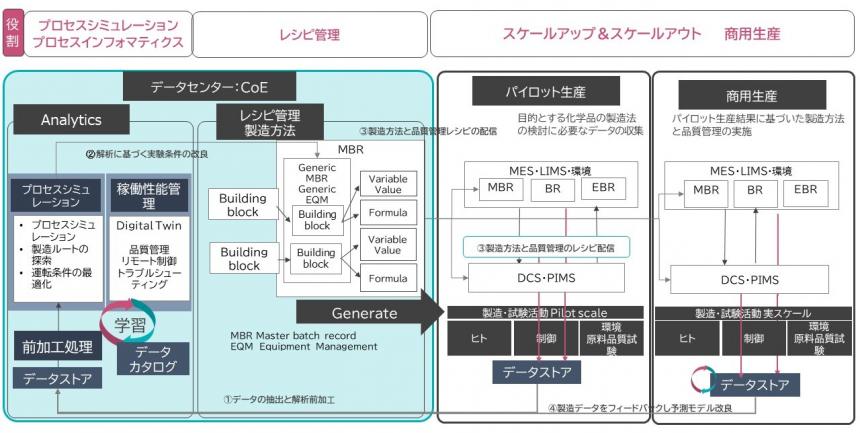

■製造データを解析し最適な運転条件を探る

iFactoryでは医薬品原薬の連続生産プロセスの開発を進めている。特徴的なのは、一辺2.3mのキューブのなかに単位操作ごとに必要なタンクや装置を格納し、そのキューブを組み換えることによって多様な製品の製造に対応できるようにしているという点だ。また、各工程の間にはサージタンクが設けられ、そこでHPLCなどの分析が行われ、適合したものだけが次の工程に流れる仕組みとなっている。つまり、生産は連続的に行う一方で、品質管理はバッチで行うというハイブリッド形式で連続生産を実現しているというわけである。本プロセスはすでに実証プラントが建設され、実証試験において製造された製品の品質に問題はなく、バッチ生産と比較して製造にかかるエネルギーを大幅に削減できることも示されている。宮澤氏は、こうした生産方法を可能にするシステムの構成について、図1を示しながら全体像を説明した。

一番右側の「商用生産」の枠は工場のなかの仕組みを表している。ここから取り出された製造データは、左側に示された「データセンター:CoE(Center of Excellence)」に集められる。集められたデータはデジタルツインなどで解析され、最適な運転条件や品質管理の方法などを見つけていく。その結果をもとに製造手順などを変更する際は、レシピ管理アプリケーションで製造手順などのレシピを修正し、そのレシピが承認されると各サイトへ配信され、実際の製造に反映されるという流れとなっている。「レシピ管理の標準化に向けては、Building blockというブロックモデルをつくり、各ブロックに対して変数を与えたり、計算式を与えたりして製造レシピをつくり、現場に配信していくという形になっています」(宮澤氏)。

■レシピ管理のポイントとは?

宮澤氏はこうしたレシピ管理を行う際、「MESとDCSのレシピ管理のレベルをしっかり分担しておくことが特に重要です」と強調した。MESとDCSの役割分担の形は、大きく2つに分けられるという。1つは、MESを司令塔としてすべての機器を管理してDCSに指示を出して生産を行うパターン。もう1つは、大きな枠組みはMESで管理し、PATを活用したフィードバック制御などの細かい制御はDCSで行うというようなパターンである。「どこで何を判断して製造手順を分岐するのかということを整理することがとても大事です。その際、生産を開始した後のメンテナンスや製造方法の最適化をしたときのフィードバックの仕方など、運用時の負荷とのバランスも考慮して決めていくこともポイントの1つです」(宮澤氏)。

■今まで気づかなかった相関も見えてくる

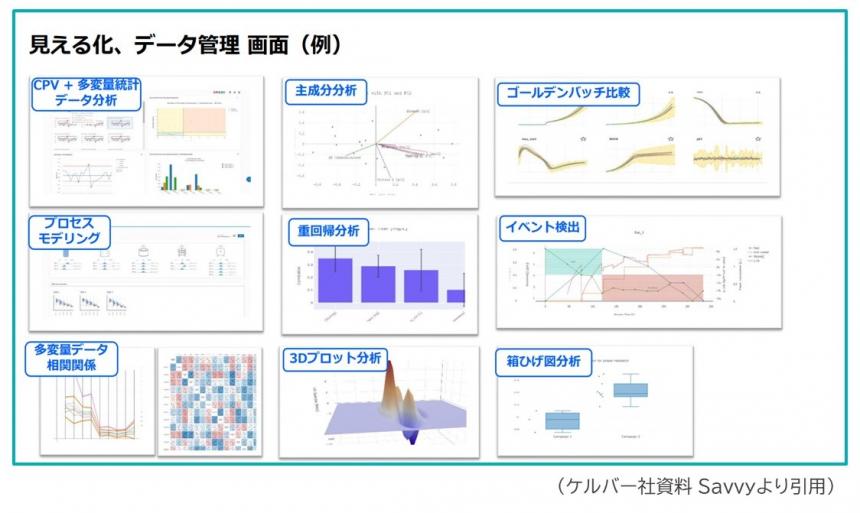

製造現場から生み出されたデータは、実際にはどのようにレシピ管理に活用されているのか。宮澤氏はその具体的な例を紹介した。例えば、ケルバー社の「PAS-X Savvy」というプロセスのデータ管理や分析を行う製品を活用すると、主成分分析やゴールデンバッチ比較など、各種の分析結果の相関を見ることができるという(図2)。

静的データ分析の例として、CQA(重要品質特性)に影響を及ぼすCPP(重要プロセスパラメータ)やCMA(重要原材料特性)の要素を、重回帰分析を使って解析し可視化した例が示された。「こうした分析を行うと、研究者の方から、これまで気づいていなかった新たな相関が見つかったという声をよくいただきます」(宮澤氏)。また、動的解析の例としては、多変量解析を使って予測値を算出し、その結果に合わせて運転パラメータを変更していくというものが紹介された。培養の終点の予測や、固形製剤の乾燥時間の終点を予測することに使われているという。

さらに解析の幅を広げていく例として、前述のイベント「BE:YOND FOR LIFE SCIENCE」で株式会社サイト-ファクト代表取締役CEOの川真田伸氏が講演した内容も紹介された。川真田氏は、細胞製剤を製造する工場のなかのデータだけではなく、出荷された先の医療機関における治療データもフィードバックし、患者の特性や治療の効果等と製造工程とを連携させる「Pharma 5.0」という構想を披露したという。

■多様な技術の専門性を統合していくことがカギ

宮澤氏はこうした事例や考え方を踏まえ、「医薬品の開発から市販後の治療まで、以前よりも時間軸を広げたインテグレーションが可能になってきている」としたうえで、Pharma 4.0に向けた取り組みには、リスクベースのアプローチの採用、データ活用による製法検討が必要であり、商用化に至るまでのリードタイムの劇的な短縮、連続化や装置の開発などにもつながっていくとの考えを述べた。

講演の最後、宮澤氏は「これからは、多様な技術の専門性、複数の組織を巻き込んだ活動がますます必要になってきます。いわゆるダイバーシティ&インクルージョンと同じ考え方で、技術領域においても異分野の皆さんでコラボレーションしていくということが非常に重要になると捉えています。当社もそういったところでお役に立てるように、“共創”を加速するようなパートナーでありたいと思っています」と意気込みを語った。

■お問い合わせ

ビジネスエンジニアリング株式会社 ソリューション事業本部

〒100-0004 東京都千代田区大手町1-8-1 KDDI大手町ビル

TEL:03-3510-1622

URL:https://www.b-en-g.co.jp/jp/solution

お問合せはこちら