─AD─

連続プロセスがもたらす原薬製造開発のパラダイムシフト

ビジネスエンジニアリング

ビジネスエンジニアリング株式会社は2024年2月20日、東京都内のJPタワーホール&カンファレンスで、「ヘルスケアの未来をともに創る」と題し、ライフサイエンス産業向けイベント「BE:YOND FOR LIFE SCIENCE」を開催した。スペシャルセッションでは、株式会社iFactory 代表取締役 CEOの齊藤隆夫氏、大成建設株式会社 エンジニアリング本部 ファインケミカルプロジェクト部 部長の佐藤正浩氏(iFactory社の取締役も務める)が登壇し、原薬製造開発のパラダイムシフトをテーマに講演を行った。

■モジュール型自動連続生産設備「iFactory®」の開発

齊藤氏は、iFactory社が開発を進めるモジュール型自動連続生産設備「iFactory®」の開発経緯や実証プラントでの運転結果、今後の計画などについて紹介した。

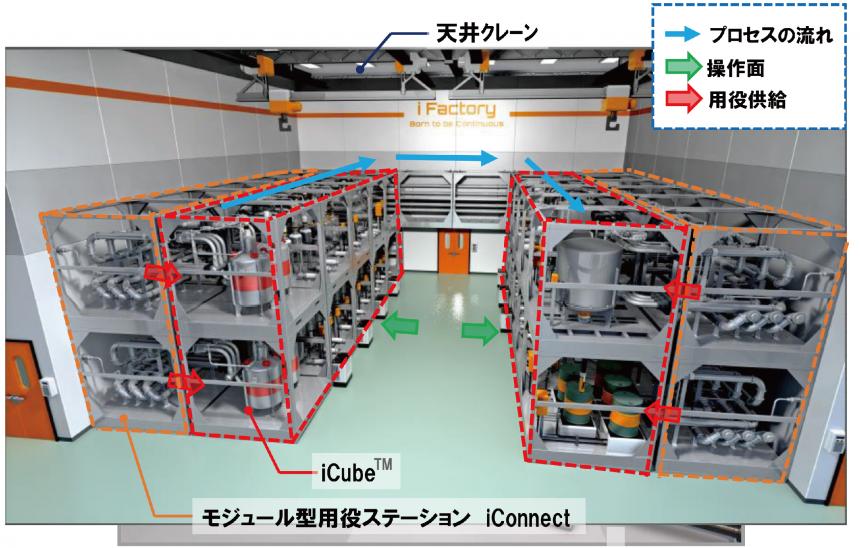

iFactory®は、原薬などの機能化学品を連続生産するための設備で、1辺2.32mの立方体型のモジュールが複数連結された構成となっている(図1)。各モジュールには、製造に必要な単位操作(反応、抽出、晶析など)を行う機器が格納され、モジュールを組み替えることでさまざま製造プロセスに対応できるという。齊藤氏は、iFactory®がモジュール型の装置となったきっかけについて、「製造現場に入ったときに、映画『天空の城ラピュタ』で巨大な立方体が登場人物の命令によってさまざまな形に組み上がる様子をふと思い出し、機器を閉じ込めたキューブを組み合わせて、いろいろなものがつくれる装置を開発できないかと考えた」と話した。また、モジュールを連結させて組み上がった全体の形は、コの字型のシステムキッチンをイメージしたという。

iFactory®の開発は、NEDOの「戦略的省エネルギー技術革新プログラム」の一環として、齊藤氏の所属する高砂ケミカルのほか、田辺三菱製薬、コニカミノルタケミカル、横河ソリューションサービス、テックプロジェクトサービス、大成建設、島津製作所、三菱化工機、産業技術総合研究所の8社1機関によって、2018年度から進められてきた。各社の役割分担がされた後、iFactory®の実証プラントの製作に向け、設備の大きさや生産能力、コンセプトなどが検討された。生産量は10kg/hに設定。モジュールの1辺の長さは2.32mとした。この大きさは、モジュールをトラックで輸送する際に、高さ制限のある道路でも通れるようにするためである。モジュールは製造プロセスに応じて天井クレーンやフォークリフトで組み換えて再構成することが可能だ。これによって多品種少量生産が実現する。施設全体の大きさは440平米ほどで、コンビニエンスストア約2軒分の広さにあたるという。

その後さまざまな検討が重ねられ、2023年に高砂ケミカル掛川工場内に、iFactory®の実証プラントが完成した。予算の関係もあり、まずはプロセスの後半にあたる晶析、ろ過、乾燥、パッケージングといった工程を担う部分の製作となった。講演では14.5時間にわたって行われた連続稼働検証の様子を記録した映像が上映され、同じ設備を使用して異なる3種類の製品の連続生産を実現し、品質にも問題がなかったことが示された。

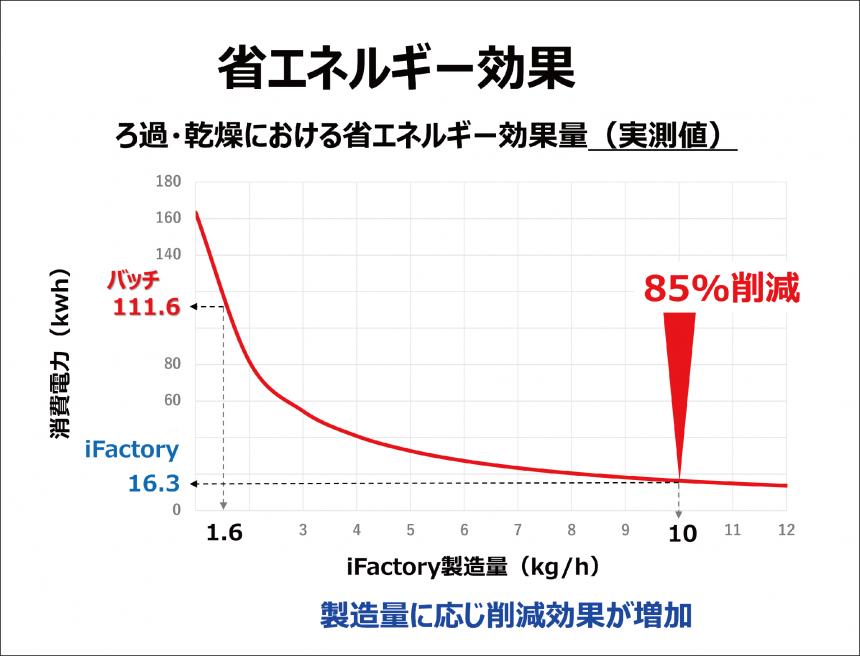

また、省エネルギー効果については、遠心分離機と振動乾燥機を組み合わせた従来のバッチプロセスと比較すると、連続ろ過機と流動層乾燥機を導入したiFactory®実証プラントでは85%のエネルギー削減効果が確認できたという。さらにその削減効果は製造量が増すごとに増加することも確認できたという(図2)。今回の実証プラントでは1.6kg/h以上製造するとバッチよりも有利ということがわかった。

齊藤氏は、今後の展望について、「将来的にモジュール型の製造設備が主流となれば、持ち運びが可能になりどこでも製造ができるようになる。さらに製造施設がどこにあっても、それら全部を通信でつないでおけば、どこからでも設備を稼働させ、何でもつくることができるようになるだろう。最終的にはそのようなOn Site Cloud Manufacturingと呼べるようなものを構築したい」と語った。

■連続生産が建設・エンジニアリングに与える効果

佐藤氏は、建設業が現在抱える課題について触れたうえで、連続生産をはじめとする原薬製造開発のパラダイムシフトが建設業やエンジニアリングにどのような影響を及ぼすかについて解説した。

建設業ではここ数年、受注量が増加傾向にあり、2023年度の国内企業の建設受注額は直近20年間で最も高くなったという。しかし、そのように仕事量が増える一方で建設業従事者は減少し続けており、ピーク時の1997年からは3割減っている。それに加え、2024年から時間外労働の上限規制が適用される、いわゆる2024年問題にも直面している。つまり、建設業は深刻な人材不足に直面している。また、建築資材は高騰し、ここ3年間で3割ほど高くなっており、建設業はスパンが長い仕事をしているため、急速なペースで物価が高くなると受注時に見積もっていたコストを大きく超えてしまい利益が圧迫されることになる。

そのほか、労働生産性が全産業の平均と比較して低いことも課題として挙げられた。建設業は、一品受注生産であることなどから生産性が向上しにくいのだという。そのなかでも、「プラント建設は非常に労働生産性が低い」と佐藤氏は述べ、機器が大型であるために複雑な施工手順を要することや、配管量が多く現地工事量が多いこと、スタートアップに時間がかかることが主な要因であるとした。

こうした建設業の現状に対し、国土交通省は建設現場の生産性革命「i-Construction」を掲げ、ロボットやデータの活用による“建設現場の工場化”などを推進している。大成建設においてもその取り組み事例として、建設現場のさまざまなデータを収集し、それをもとに施工管理ができるようなシステムを導入しているという。こうした取り組みが進められているわけだが、佐藤氏は「プラント建設においてはこのような取り組みをしていても、生産性革命というほどの効果を得るのは非常に困難である。システムを活用しても飛躍的に生産性が上がるわけではない」と話した。

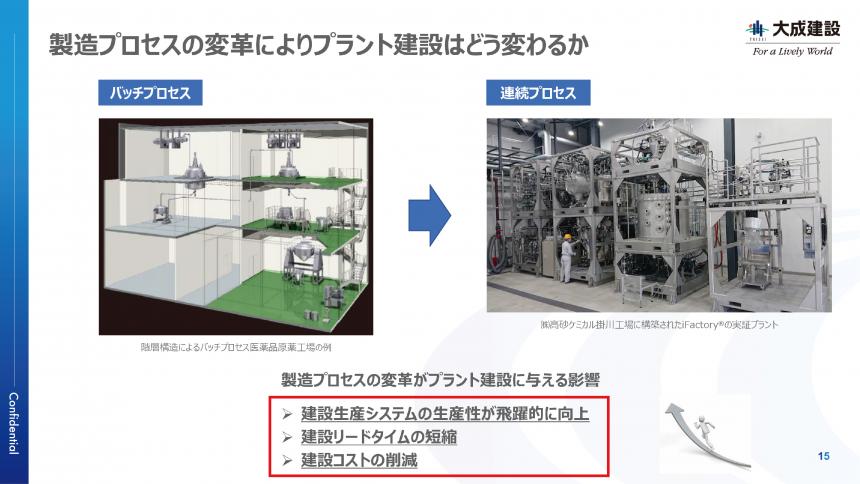

では、製造プロセスが変わるとプラント建設はどう変わるのか。佐藤氏は、バッチプロセスを連続プロセス設備に置き換えることによる効果をいくつか挙げた。1つは、iFactory®のように装置が小型化されモジュール化が可能になること。「建設業にとっては、このモジュール化が非常に有効な手段。現地でつくらなければならなかったものが工場でできるようになる。つまり、“建設”ではなく“製造”に置き換わるということである」(佐藤氏)。これによって現地工事が大幅に削減され、工期の短縮にもつながる。工場で製造することにより品質は良くなり、モジュール毎の試験を工場で実施することによりスタートアップ期間も短縮できるというメリットがある。

さらに建屋についても、連続プロセスの変更により階層構造が不要になるため規模が1/3程度に縮小されるという(図3)。佐藤氏は「このように製造プロセスの変革がプラント建設に与える影響は大きい。生産性は飛躍的に工場し、建設リードタイムの短縮、コスト削減にもつながる。これは製薬企業側にもメリットがあるといえる」と述べた。

佐藤氏はエンジニアリングへの影響についても言及した。「これまでは、ユーザーから提供されるURSに基づき、それを具現化する役割を担ってきた」としたうえで、「これからは製造プロセスの変革を実現するためにはCMCへの関与が必要になる」との認識を示した。実際、iFactory社としては、その部分へのオファーを受けて活動も始めているという。

iFactory社は、さまざま企業が関与した、多角的な視点をもった企業といえる。佐藤氏はそこが一番の強みであるとし、iFactory社のホームページにも掲載されている齊藤氏のメッセージの中から、「企業の枠を超えて共創すべき時」という言葉を紹介した。本イベントが「ヘルスケアの未来をともに創る」というテーマを掲げていることにも触れ、会場の参加者と交流し新たなものをともに創っていきたいと呼びかけた。

◎「BE:YOND FOR LIFE SCIENCE」イベントレポート概要はこちら

■お問い合わせ

ビジネスエンジニアリング株式会社

〒100-0004 東京都千代田区大手町1-8-1 KDDI大手町ビル

TEL:03-3510-1600

URL:https://www.b-en-g.co.jp/jp/

お問合せはこちら