─AD─

製薬工場の時間・コスト・ヒューマンエラーを大幅ダウン

グローバル企業が活用するバーチャルツインとは

メディデータ・ソリューションズ | ダッソー・システムズ

世界中で猛威をふるったCOVID-19。医薬品業界も例外ではなく、デジタル化の波が押し寄せ、医薬品製造現場のIT化がより加速している。

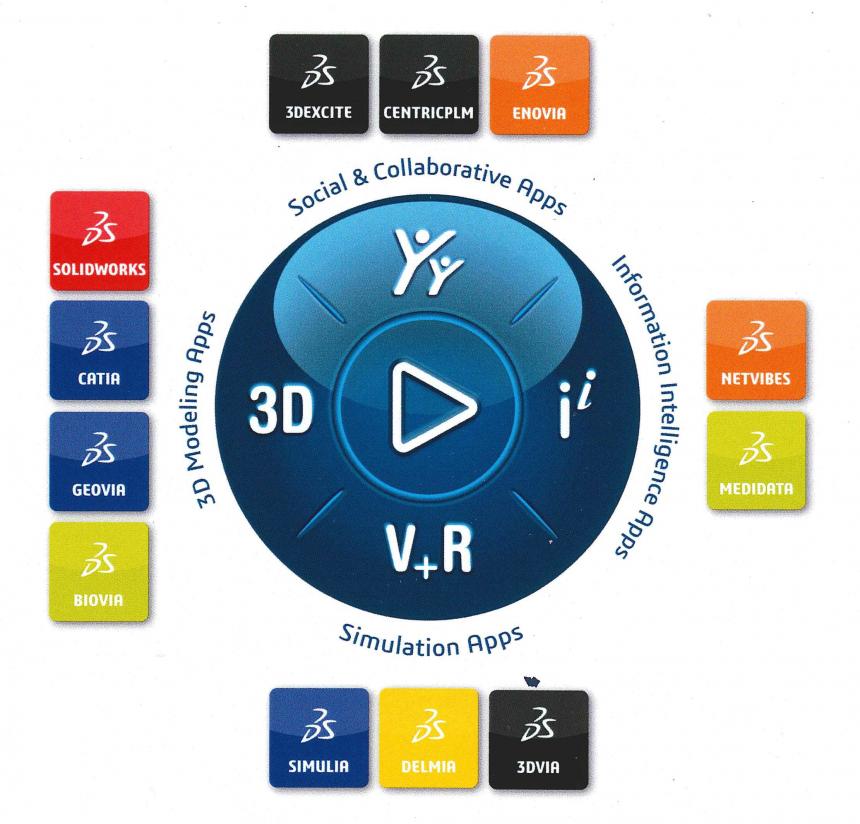

こうした中、3DEXPERIENCEカンパニーとして、3Dバーチャル環境をあらゆる企業に提供しているダッソー・システムズ(本社:フランス)は2019年、世界最大規模の臨床試験データを保有するメディデータ・ソリューションズ(本社:米国)を傘下に収めたのを機に、医薬品開発のライフサイクル全体におけるエンドツーエンドソリューションを取り揃えている。

本稿では、ダッソー・システムズ ライフサイエンスチームのインダストリーバリュースペシャリスト XU Fabien氏に、3DEXPERIENCEプラットフォームとは何か、医薬品製造工場を含むバリューチェーンにおけるAI活用について話を聞いた。

■医薬品開発から市販後まで一気貫通のサポート体制

ダッソー・システムズは、1981年当時から製造業における課題解決に向けてバーチャルを活用したシステム開発を手がけ、航空機のボーイング777の3Dデザイン、その10年後にはトヨタ自動車のコンセプトづくりだけでなく、プロダクトライフサイクルマネジメントを考慮した効率的な製造に向けたフォローアップを、さらにその10年後にはスマートシティ構築にまで業務の幅を広げている。現在、グループで150カ国以上、30万社以上にサービスを提供している。

「ダッソー・システムズは製造業、スマートシティ、ライフサイエンス・ヘルスケア分野などでのデジタル化において約40年以上の経験があります。2020年には、ライフサイエンス&ヘルスケア分野にバーチャルツインの概念を導入し、研究開発から製品開発、品質管理、製造などのさまざまなサイエンティフィック・ソフトウェアを通じて、設計、テスト、モデリング、データサイエンスなどの機能を統合したソリューションの提供を始めています。2019年にメディデータ社を傘下にしたことで、臨床開発領域もカバーできるようになり、AIを活用して医薬品のライフサイクル全般を一気通貫でサポートできる体制を整えました」(Fabien氏)。

■新型コロナワクチン迅速開発に威力を発揮したバーチャルツイン

バーチャルツインとは、デジタルツインとも称され、リアル空間にある情報をIoTなどで集め、送信されたデータを基に仮想空間でリアル空間を再現する技術のことである。バーチャルツインは、過去のデータを追跡し、現在のデータを記録し、デジタル領域における物体や人間の行動を科学的にシミュレートするために使用され、意思決定を支援するためのより正確な予測を可能にできるため、近年では創薬、機器設計、製造などの初期段階に応用されている。

ダッソー・システムズは、いち早くバーチャルツイン技術を駆使した「3DEXPERIENCEプラットフォーム」を開発したバーチャル・ツイン技術の活用におけるパイオニア的存在である。人やアイデア、データ、プロセスなどのすべての要素を1つの仮想環境に結びつけ、企業活動を包括的かつリアルタイムに可視化させるだけでなく、関係部門のコラボレーションを効率化し、コンセプト段階からプロトタイプ開発までの時間を短縮することで、製品の市場投入までの迅速化に繋げる。

「創薬段階では、研究者は1万以上の化合物から心毒性や肝毒性、溶解性や安定性など、さまざまな要素を勘案して、理想的な化合物をスクリーニングする必要があります。化合物のデータベースと医薬品に求められる特性に関する要件をリンクさせることで、理想的な化合物の分子構造の構築をサポートすることができます。ダッソー・システムズのソリューションは、COVID-19ワクチンの開発、世界的なパンデミック災害、世界中の多くの病院や公共スペースにおける感染リスク低減のための気流シミュレーションに広く利用されています」とFabien氏は説明する。

■サノフィ社新工場の技術移転と工業化を最適化

バーチャルツインは創薬に限らず、製造施設の建設・改修・運用においても最適化への寄与が期待されている。その代表例として、サノフィ社がフランスとシンガポールに新設予定の製造施設「EVolutive Facilities(EVF)」での最先端モジュラー生産ライン設計における工業化の最適化への取り組みがある。

「EVFは、高付加価値ワクチンの小バッチ製造サイトで、連続生産においていくつかの課題がありました。すでに製剤化までの研究は終了しており、ラボから製造現場への技術移転をより効率的に行うため、柔軟かつ迅速なソリューションを求めていました。そこで、3DEXPERIENCEプラットフォームを基盤とするインダストリー・ソリューション・エクスペリエンス「MADE TO CURE FOR BIOPHARMA」を活用し、製造施設内のモジュラー生産ラインの設計、導入、適格性確認、運用を提案しました。これらの生産ラインでは、シングルユーステクノロジーとモバイル機器を利用して、サステナブルな方法で最大4種類の製品を同時に製造しています。製造時に選択される技術は、新しいプロセスラインを迅速に構築し、エネルギー消費量を削減するうえで最も効果的です。3DEXPERIENCEプラットフォームが提供するライフサイクル全体にわたるバーチャル環境を通じて、同社は開発中や運用中の製造システムを仮想的にシミュレートすることで、事前に規模拡大や産業界プロセスの最適化を行うことができるようになりましたた」(Fabien氏)。

■3~4ケ月の商業生産を、3~4ケ月からずか3週間に短縮

製薬企業では、医薬品の生産段階に入る前に、施設、機器、プロセスの適格性を確認し、安全性と品質を確保する必要がある。通常、さまざまな製法に合わせた機器構成とプロセスパラメーターに応じて、バリデーションなどに数週間~数カ月という長期間を要する必要があったが、バーチャルツインを活用することで、各プロセスに関わるモジュールを標準化し、バーチャル環境でのミスの早期発見などで適格性確認時間の短縮が可能になる。これにより、迅速な生産能力向上を実現できる。

サノフィ社はバーチャルツインによって、必要に応じて機能的要素やプロセスステップをシームレスに追加、削除することで、迅速な品目切替が可能な生産ラインを再構成させることに成功した。同社に限らず、ダッソー・システムズのソリューションを使用している顧客では、平均して商業生産に必要な時間が数ヶ月から数週間に短縮され、新しいラインを確立するのに、期間にして8ヶ月、費用面では1,000万ドルまで短縮され、その他にもオペレーターのトレーニング時間の50%短縮、ヒューマンエラー80%減少など、さまざまな効果が生まれている。

「従来は手作業が多く、エクセルシートから別のシートへの転記ミスなどがありました。また、製造サイトは遠隔地に存在する場合が多く、外部から現場の状況を管理することは困難でした。しかし、バーチャルツインを活用することで、こうしたミスを防ぐことができ、技術移転時間も最大約30%削減できます。その結果、最適な製造パラメータの設定によりバッチの不良率を大幅に下げ、製品の納期を短縮することができます。ダッソー・システムズは、輸送や在庫削減に貢献するサプライチェーンのためのツールも提供しています。ライフサイエンス分野でDXが進みつつありますが、研究開発での採用が進む一方、製造分野はまだまだこれからです。しかし、会社全体のDX化を考えた場合、製造分野のDX化は重要だと考えています」(Fabien氏)。

ダッソー・システムズは、これまで培ってきた専門知識やノウハウ、サイエンスのバックグランドを融合し、その実現に意欲的に取り組んでいる。すでに日本の製薬企業との商談も進んでいるという。

「世界の製薬企業の60%以上が導入している『3DEXPERIENCEプラットフォーム』を活用することで、さまざまなコストやヒューマンエラーを抑えて高品質の医薬品を製造することができます。また、GMPに準拠した幅広い品質管理ソリューションも提供しています」とFabien氏。コロナ禍を経て加速するデジタル化の波を受け、ダッソー・システムズ・グループにさらなる注目が集まっている。

■お問い合わせ

メディデータ・ソリューションズ株式会社

〒100-7029 東京都千代田区丸の内2-7-2 JPタワー29F

TEL: 0120-543-675

E-Mail:Medidata.Japan-Marketing@3ds.com