─AD─

連続フロー合成がもたらすメリットとその考え方

-目的に応じた最適な原薬製造法の選択-

Lonza ┃ ロンザ

2023年4月、東京ビッグサイトで開催されたCPHI Japan 2023にて、LonzaのPierre Vitaloni氏とBernhard Gutmann氏による講演が行われた。本講演では、Lonzaが提供するCDMOサービスの幅広さが改めて紹介されるとともに、昨今注目を集める原薬の連続フロー合成について、バッチ式と比較した際のメリットや活用のポイントなどが具体的に共有された。

■グローバルCDMOが展開するワンストップのサービス

Lonzaの低分子医薬品部門は、創薬の初期段階から最終的な医薬品に至るまで、信頼性の高いタイムリーなサービスを提供。リスクを予測し問題を解決することで、お客様のアウトソーシング経験を簡素化するなど、原薬用中間体から製剤まで、また開発初期から商用生産まであらゆるライフサイクルで顧客のニーズに応えるグローバルCDMOである。

最初に講演したPierre Vitaloni氏は、Lonzaが提供する低分子医薬品領域でのサービスについて「non-GMP段階から開発後期、商用生産までカバーし、原薬・製剤まですべて対応するワンストップサービスが可能です」とその幅広さを表現した。

こうした幅広いサービス提供を可能にしているのが充実した製造施設であるが、同社低分子医薬品部門では3つの地域に6製造施設を有してグローバルの需要に応えている。「米国のBendおよびTampaで主にパーティクルエンジニアリングや製剤開発・商用生産などを行っており、スイスのVispと中国のNanshaで原薬の合成に対応しています。スイスには2製造施設あり、Vispで高薬理活性原薬の生産や抗体薬物複合体(ADC)のサービス、Monteggioで微粒子化など高い技術力を活かしたソリューションを提供しています」とVitaloni氏。また、キャパシティも1〜5Lの小スケールから10,000Lの大スケールまで取り揃えており、顧客の戦略や開発フェーズにあわせてあらゆる選択肢を検討することが可能であることが示された。

■技術力を活かした細かな対応

このようにVitaloni氏は、ライフサイクル全体で対応可能な〝ワンストップサービス〟という特長を説明したが、同社の強みはただ〝幅広い〟という一点のみではない。各フェーズで細やかなサービスを行っているのだ。

「低分子化合物ではバイオアベイラビリティの問題を抱えているケースが多いです。そのため開発初期フェーズでは適切にカスタマイズされたソリューションが必要になることもあり、Lonzaでは固体物性評価をはじめとしたサービスを提供しています。また、原薬を開発して微粒子化する際、凝集や非晶質状態などの問題にぶつかることがよくありますが、スイス・Monteggioでは微粒子化における数十年以上の経験を活かし、技術者が様々な課題の解決をサポートする体制も整えています」とVitaloni氏は補足した。

顧客は、Lonzaが提供する〝ワンストップ〟のサービスの中から、ニーズにかなうソリューションを選択して活用できるが、幅広さに加え、技術力に立脚した細やかなサービスを利用できることも、ビジネス成功につながる大きなメリットだといえる。

■連続フロー合成、バッチ式に比較したメリットとは

Lonzaの技術力の高さについて、昨今注目される連続フロー合成を例に、より具体的に掘り下げたのが、続いて講演したBernhard Gutmann氏である。同氏は「連続フロー合成は、化学品の製造で広く用いられていますが、複雑な分子構造で複数の合成工程を必要とし、さらに生産量が少ない製薬産業では、現状バッチ式リアクターが主流です」としたうえで、「しかしバッチ式には限界があり、マイクロリアクターを用いた連続フロー合成がコスト低減、収率および一貫性向上、安全性確保などで有用な可能性があります」と述べ、双方を比較しながら特長を解説した。

連続フロー法は、原料をリアクターに連続的に供給して混合・反応させる合成法であるため、作用する反応物の量がバッチ式に比べ少量になり、発熱性の高い反応にも対応可能で安全性が向上することや、不安定化合物の取り扱いが容易になるなどのメリットがある。また、生産量が容器サイズに依存するバッチ式と異なり、リアクター内を原料が流れながら合成が進むため、連続的に流し続けることで生産量を増加させることができ、スケールアップが不要で省スペース化に寄与する点も大きな利点だ。

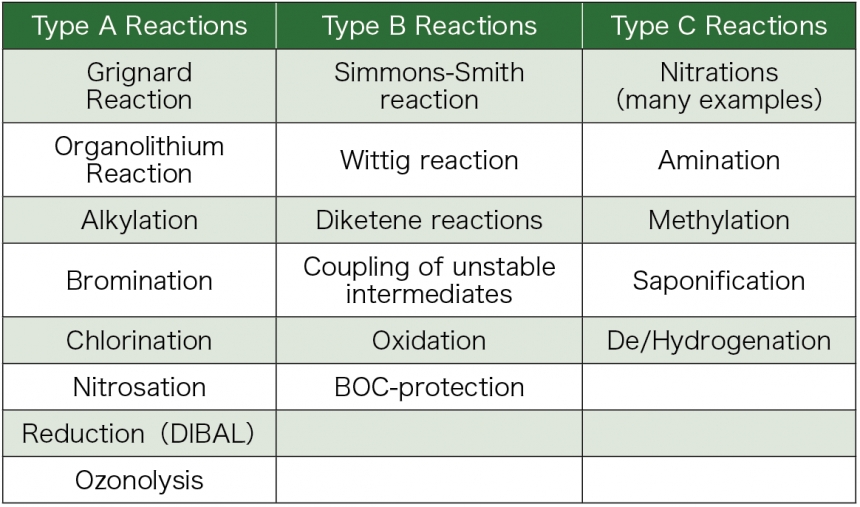

Gutmann氏はこれらを総括し、「どの連続フロー合成を適用するかどうかは、反応の種類に依存します」と述べ、反応速度がミリ秒〜秒単位のタイプ A反応 、数秒から数分のタイプB反応、数分から数時間のタイプC反応とする分類の考え方を示した。そして図1のように、それぞれのタイプに分類される多種の反応に対応した実績を持つLonzaの経験から、連続フロー合成の事例を複数詳説した。

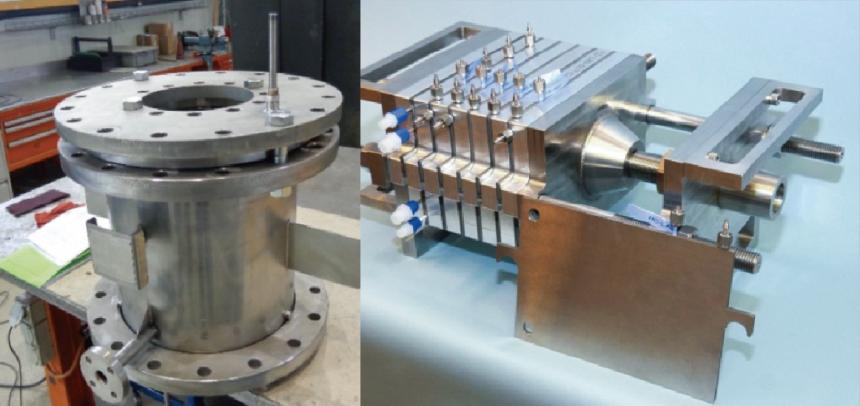

ある事例では、原薬出発物質の合成でコイル状のリアクター(写真・左)を用いて80barの圧力下、285℃で反応を行い、32日間連続運転することで約2トン(収率81%)の物質を生成したという。

また、ジヒドロエルゴタミンへの適用で、プレート式のリアクター(写真・右)を用いて省スペース化を実現するとともに高い収率を実現した例、さらに安全性の理由から連続フロー法を採用した例など、Lonzaが顧客の要望に沿ってカスタマイズし、連続フロー法を適用した事例が細かく解説された。

■専用設備で連続フロー法のメリットを享受する

連続フロー法が注目を集めているのは、前述のとおり安全性や収率向上、スケールアップ不要といった利点が大きく、コスト低減にもつながるためだが、Gutmann氏はこれら連続フロー法のメリットを享受するための方策として、同社が提供する専用の製造設備「小規模モノプラント」のサービスを最後に紹介した。

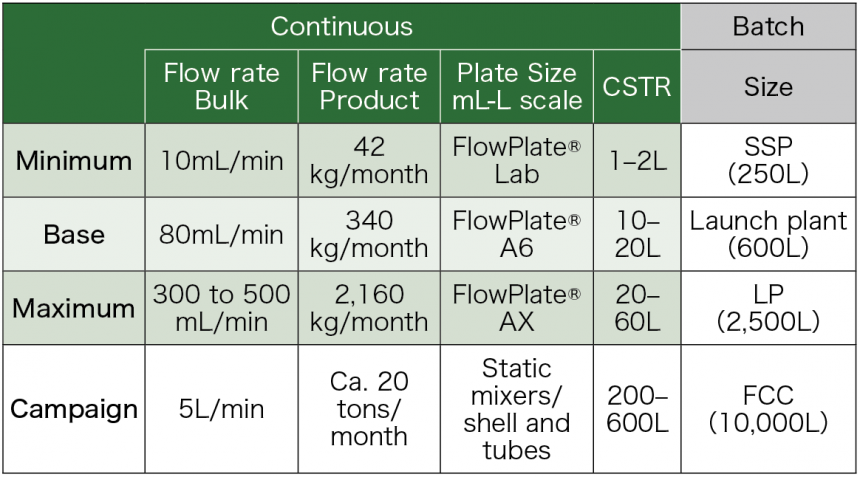

小規模モノプラントは、既存の施設内で専用の製造設備を設計、構築するものだが、連続フロー法は省設備、省スペース化を実現可能なため、設備投資の大幅な低減が可能になる。「昨今は市場の環境変化も激しく、開発から商用生産、また上市後の生産量の増減にまで柔軟に対応する必要があります。小規模モノプラントでは、連続フロー法によって設備投資を大幅に低減しつつ、生産量を柔軟にコントロール可能です」とGutmann氏は説明。実例として、高薬理活性原薬を小規模モノプラントにて連続フロー合成で生産した際には、バッチ式に比べてコンパクトな設備でありながら、最大で月間2,160 kgを生産することが可能だったとする例を紹介した(図2)。専用設備で、連続フロー法がもつメリットを活かして生産コスト低減を可能にする1つの方策が、小規模モノプラントの活用だということがみてとれる。

ただ、メリットが大きい連続フロー法であるが、Gutmann氏の言うようにすべての化合物に適用するのではなく、反応の種類や既存設備の有無などによって、バッチ式の活用も含めて戦略を立てることが必要になる。どういった生産戦略をとるべきかを考えるにあたり、充実の設備と高い技術力であらゆる選択肢を提案可能であるというLonzaの強みが、改めてうかがいしれるセミナーであった。

●その他の製品についてはこちらをご覧ください。

■お問い合わせ

ロンザ株式会社 受託製造開発事業部

〒103-0027 東京都中央区日本橋2-1-14 日本橋加藤ビルディング 9F

TEL:03-6264-7630(代表)

E-mail:pharma-biotech-jp@lonza.com

URL:lonza.co.jp