─AD─

DI対応規制が緩和されることはない

製薬工場のデジタル化によるデータインテグリティの実現

リンクス

DI対応のプラットフォームを導入し、製薬工場のデジタル化を進めることがデータインテグリティ(DI)確保の第一歩であるが、依然として紙による手作業で管理している製造現場は少なくない。

2023年2月21日(火)より配信された「PHARM TECH JAPAN ONLINE」WEBセミナーで、リンクスの制御システム事業部の緒方亮汰氏は、DI対応機能を豊富に搭載したソフトウエアプラットフォーム「zenon」の活用方法と具体的な導入ステップを紹介した。

■DI対応に特化したソフトウエアの活用が最善の道

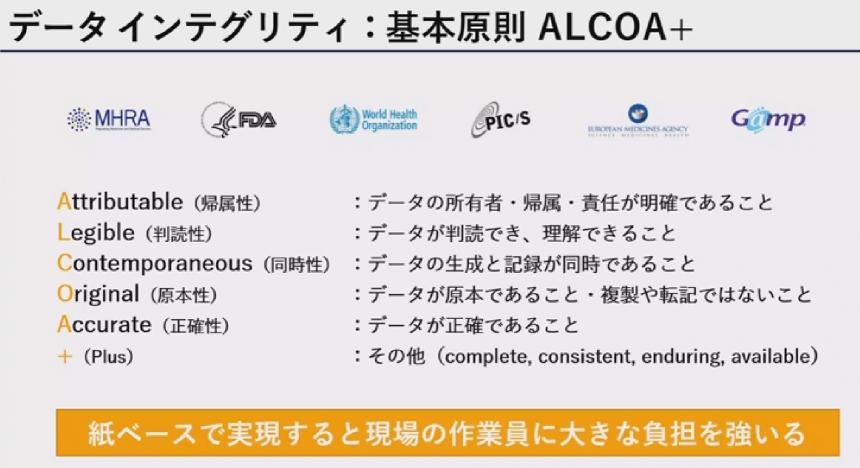

アナログとデジタルのいずれの方法でDI対応をする場合も、同時性や原本性をはじめとしたALCOA+原則を順守する必要がある。しかし、アナログ、すなわち手書きの記録を使用する場合には、製造現場に多大な負担をかけるうえ、今後予想される規制強化には対応しきれず、現場が立ち行かなくなることが目に見えている。

そこで、デジタル化によってDI対応を行う場合、2つの方法に分かれる。1つはPLCやタッチパネルなど既存のシステムを使う方法。もう1つはDI対応のソフトウエアを活用する方法だ。既存システムを使う場合には、DI対応できていない機能をプログラミングによって開発しなければならない。

このようにプログラミングによって機能を追加する場合、GAMPのカテゴリ5に該当するため、開発に加えバリデーションにも膨大な工数・コストを要する。このような状況を考えると、DI対応に特化したソフトウエアの活用が最善であると考えられる。

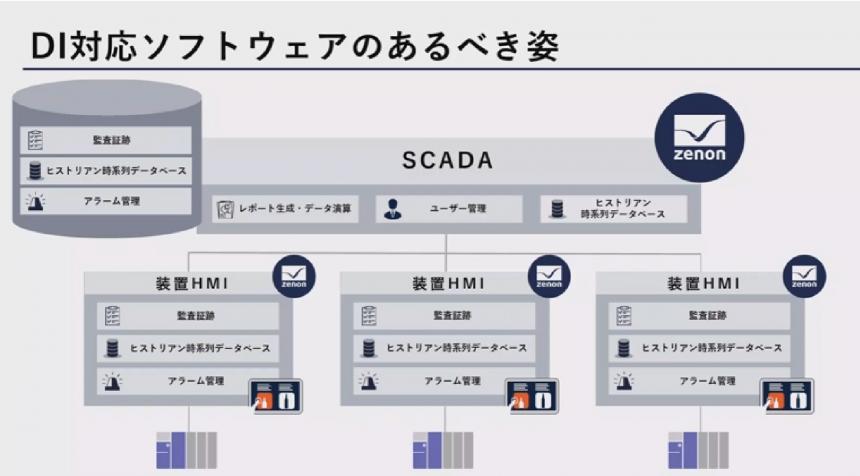

zenonは、世界で20万以上の導入実績があるDI対応の産業用ソフトウエアプラットフォームである。すべてのモジュールがFDAのPart11などの基準を満たしており、監査証跡やユーザ管理機能といった基本的な機能に加えて、生産工程のさまざまな実測値を瞬時に改ざん不可能な形で記録する時系列データベース、装置や工程の異常発生・重要工程パラメータ(CPP)の逸脱を監視するためのアラーム管理といった各種機能をプログラミングレスで実現できる。これらの機能を使用することで医薬品製造現場のDI対応をグローバル基準で実装することが可能になる。

zenonは、DI対応に必要な機能を備え、SCADA・HMIのどちらとしても使用できるスケーラブルなソフトウエアである。zenonをSCADAとHMIとして導入することで、DI対応に求められる機能を実現しつつ、SCADA-HMI間の高い親和性を確保し、データの一元管理も容易に実現可能である。開発元のCOPA-DATA社(オーストリア)は、欧米を中心に製薬業界で20年以上の実績と大きなシェアをもち、年間1,500本以上のHMIソフトウエアを製薬装置メーカー向けに出荷し、累計は20,000本以上に及ぶ。最大の強みは、zenonのみを開発する独立系のソフトウエアメーカーであるため、接続するハードウエアに特別な制限はなく、他社機器と自由に組み合わせて使用できる点である。日本には2018年に参入し、リンクスが販売代理店を務める。日本国内の導入には、リンクスのスタッフが技術サポートも行い、製薬企業がzenon導入プロジェクトを立ち上げるときから、豊富な実績に基づく提案やサポートを行っている。

■zenon導入の4つのステップ

緒方氏は、4つのステップに分けてzenon導入による製薬工場におけるDI対応について解説した。

●ステップ0 目指す姿の設定/現状の把握

zenonを導入するにあたって、具体的な目標設定を行い、それらの優先順位を決める。ここで重要になるのが、目の前のゴールだけをみて場当たり的にシステムを導入しないことである。工場全体や将来を見据えないで進めてしまうことで、追加のシステムが必要になったり、開発・バリデーションコストが膨らんだり、完全電子化をあきらめたりする事態は避けなければならない。

目指す姿を整理できたら、現状把握を行う。例えば必要なデータが装置内に存在するのか、それは通信などで取り出せるようになっているのか、といった点について確認する。できない場合は、追加でどの装置からどのようなデータを収集しなければならないのかを明確にする。工場の機器データをやりとりするネットワークも確認する必要がある。データのやりとりができない場合には、ネットワークの工事を行わなければならない。

●ステップ1 SCADA層へのzenon導入/データ収集・見える化

zenonをSCADAとして導入し、各装置からデータを収集して工程全体を見える化する。具体的には、CPPをはじめとする各種データの収集を行い、工程全体の稼働状態を監視したり、必要に応じてCPPなどに対して上下限値を定め、逸脱がないかを確認・記録できるようにしたり、逸脱の程度に応じて「アラームを発砲する」、「設備を停止する」、「担当者にメールを発信する」など、必要な措置を設定したりすることができる。CPPの逸脱などのアラーム履歴は、SCADA画面上での一覧表示や、ロットレポートに組み込んで出力することも可能。

このステップを行うには、SCADAと各装置の接続性を確認する必要がある。この接続性についてzenonは、300種類以上のPLCや設備と直接接続可能なネイティブドライバがあり、簡単な設定のみでさまざまなPLCと通信可能である。

●ステップ2 各装置へのzenon導入/工程のDI対応・デジタル化

各装置にzenonをHMIとして導入することで、装置への操作に対し、監査証跡の記録やユーザ権限による設定値を保護を実現することができ、DI対応を実現する。

STEP1で、zenonをSCADAとして導入したが、さまざまな製造装置のHMIとしても導入することもでき、zenonで実装したHMIから装置に対して操作を行うことで、操作履歴を監査証跡に改ざん不可能な形で記録していくことができる。また、ユーザ権限を設定して操作にごとにパスワードを求めたり、値を変更する際は複数人の承認を必要にしたりするなど、細かな設定を行うことで設定値を保護することが可能となる。

同時に、SCADA層に導入したzenonにおいては、各装置の監査証跡を一括取得・表示できるようになり、従来のように各装置のデータをUSBで取り出して集めるような作業が不要になる。更には、SCADAからの書き込みも許容することで、全装置へのパラメータの一斉書き込みなど、工程全体を制御することも可能になる。

上述のようにzenonをHMIとして導入する場合、既存のタッチパネルとの兼ね合いが課題となる。既存のタッチパネルはzenonの外部のシステムになるため、監査証跡の記録やユーザ権限による設定値の保護を適用できない。そのため、重要な操作をすべてzenonからしかできないようにする必要があり、運用の変更が必要になってくる。

●ステップ3 外部システムとの連携/工場全体のデジタル化

さらに進んだデジタル化に向けた活用では、たとえばzenonのもつSQLサーバーインターフェースを活用することで、各装置の持っているさまざまなデータをSQLサーバに集約し、工場全体の装置データのバックアップ対象をSQLサーバのみに絞ることができるようにする。

また、ユーザの一元管理も可能になる。Active Directoryと連携することで、ユーザアカウントを機器ごとではなく工場全体で一括管理できるため、新入社員や退職者のユーザ登録や削除を一括して行うことが可能になる。このほかにMESやERP、クラウドサービスなど上位システムと連携するための各種インターフェース、査察の際に必要なデータをどこからでも素早く提示するためのオンラインレポーティング機能、自宅や別拠点から工場をモニタリングするためのウェブ配信機能など、zenonによる機能で工場のデジタル化も実現できる。

「zenon導入によって、監査証跡の記録が可能になり『いつ・だれが・どこで・なにを実施したのか』に加えて『なぜ』まで正確に記録することができるようになる。これらの機能が標準機能としてカテゴリ4で実装可能なため、開発やバリデーションコストが大幅に抑えることができるほか、監査証跡の集約やパラメータの一元管理といったユーザーフレンドリーな機能も同様に標準装備されている。高度なDI対応機能をプログラミングレスで、設定のみで実装することができるzenonをDI対応の具体的な手段の1つとしてぜひ、活用してもらいたい」(緒方氏)として、講演を終えた。

■お問い合わせ

株式会社リンクス

〒141-0021 東京都品川区上大崎2-24-9 アイケイビルディング4F

TEL:03-6417-3371

E-mail:info@linx.jp

ウェブサイトはこちら