━AD━

「発注業務」 を行わないエンジニアリング会社

-小野薬品工業山口工場建設プロジェクトの成功の秘訣とは-

ファルマ・ソリューションズ

GMP対応製剤設備に関するエンジニアリング・コンサルティングサービスを提供するファルマ・ソリューションズ株式会社。同社は基本構想、基本設計、詳細設計、設計監理、バリデーション管理まで一貫した設計思想に基づくエンジニアリングサービスを提供するとともに、高活性医薬品製造、無菌性保証に関するコンサルテーションにおいても確かな技術力と豊富な経験で高い評価を得ている。

その同社が2019年7月に竣工した小野薬品工業株式会社の山口工場を手がけ、設計品質およびプロジェクト全体のスケジュールを適正に管理した上で、予算内のコストマネジメントにも成功している。その秘訣について、同社代表取締役の竹田守彦氏は「われわれは発注業務を行わず、お客様自身が発注するという“設計/施工分離発注方式”を採用したこと」と明かす。

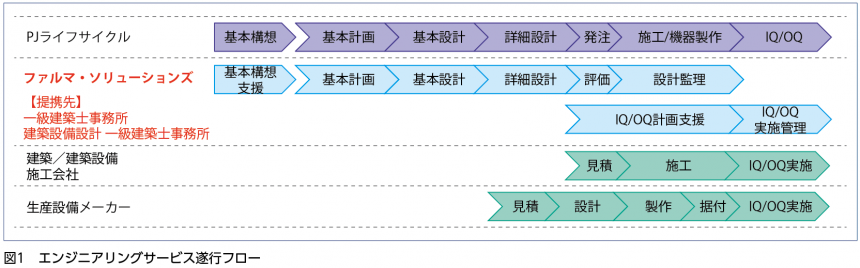

■一貫した設計思想に基づくエンジの流れ

設計/施工分離発注方式について触れる前に、ファルマ・ソリューションズが手がけるエンジニアリング業務の概要を紹介する(図1)。

まず、「基本構想」においては、顧客が医薬品製造設備建設プロジェクトの事業化の実行可能性、採算性などを検討するにあたり、①外部要因としての規制動向や生産技術動向など、②内部要因としての生産性、採算性など、③プロジェクト遂行体制・発注方式など、の調査・検討を支援する。なお、同社では、GMP査察動向の調査や施設/設備の検討とそのプロジェクト概算の算出などの支援も行う。

次に「基本計画」では、①製造品目、製品規格、品質特性、生産量などの与条件を整理、②トップマネジメントや関係者の要望事項を整理し、基本コンセプトを構築、③適用法規や配員計画、封じ込め方針、災害時対応を含めたBCP(事業継続計画)、バックアップ方針、省エネ対策、敷地利用計画やプロジェクトの目標金額の設定などの基本設計条件の設定を行う。

「基本設計」では、①主要機器リスト、レイアウト/機器配置、動線計画図、GMP基本条件、空調系統図などのURS(User Requirement Specification)の作成、②クオリフィケーション計画の作成を支援していく。

そして「詳細設計」では、①製剤設備/物流設備/製造管理システムなど生産設備の仕様決定と個別仕様書の作成、②建築/建築設備の実施設計図書の作成などを行う。

同社では発注業務は行わず、顧客が、生産設備の製作者や建築/建築設備の施工者を選定するための引き合い支援業務を行う。役務区分を詳細に明記した図書や調達関連図書を作成し引合先各社に説明することや、引合先各社から提出された見積内訳書・見積条件書の査定や評価を、利害関係のない(金銭の授受がない)第三者として、公正な立場で行う。

「設計監理」では建築/建築設備が実施設計に基づき施工され、生産設備が個別仕様書通りに製作されていることを監理する。さらには、そうした生産設備の据付・試運転計画及びクオリフィケーション(IQ/OQ)計画を立案し、その実施管理を行う。

このような多岐にわたるエンジニアリング業務、コスト・スケジュール管理業務を、医薬品製造設備に特化した建築意匠/構造設計事務所、建築設備設計事務所や景観意匠デザイナーなどの外部協力会社と協業しながら、少数精鋭で実施している。

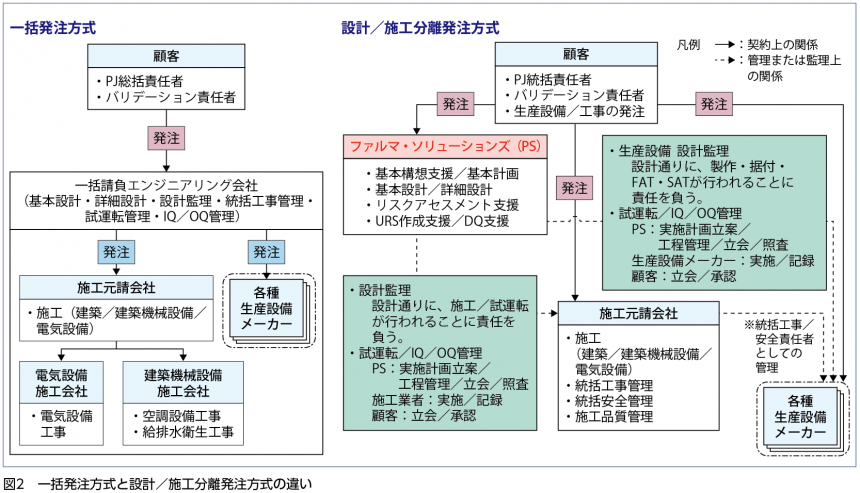

■一括発注方式 vs 設計/施工分離発注方式

ではここで、一括発注方式と設計/施工分離発注方式の違いを見ていきたい(図2)。顧客がエンジニアリング会社と一括発注方式を締結した場合、エンジニアリング会社が基本設計・詳細設計などに基づいて施工会社や生産設備メーカーに発注することになる。一方、設計/施工分離発注方式を採用すると基本設計や詳細設計を行うエンジニアリング会社、施工会社、生産設備メーカーそれぞれに顧客が直接発注することになる。この場合は、施工会社や生産設備メーカー間の調整業務をエンジニアリング会社が担う必要があるが、施工会社は施工責任や性能保証を、生産設備メーカーは製作責任と性能保証をそれぞれ担うことになる。すなわち、施工や製作のための管理は、施工会社や生産設備メーカーが担い、その監理をエンジニアリング会社が担うことになる。

「一括発注の請負者は全体予算を圧縮するために生産設備、建築/建築設備の価格低減を図ろうとしますが、その詳細は明確ではありません。投資対効果の判断はお客様自身がすべきです。工場が稼働してからその設備を維持管理するのはお客様です。そうした設備の立ち上げの過程を、当事者意識を持って見守ってこそ、一貫性を以って運用・維持管理ができるのではないでしょうか。施工品質/製作品質とエンジニアリング品質はまったく異質のものです。それぞれ発注するほうが合理的であり、施工会社/生産設備メーカーとエンジニアリング会社は利害をともにせず、緊張感のある協力関係のもとでプロジェクトを進めることでよりよい工場を建設できます。また、基本設計以降のエンジニアリング業務をエンジニアリング会社に一括発注するということは未確定事項に対するコンティンジェンシー(予備的な費用)もまとめて支払うことになり、プロジェクト予算の合理的な削減をあきらめているようなものです。」

「基本設計と詳細設計を別のエンジニアリング会社に発注するケースもありますが、そもそも基本設計と詳細設計は別物ではありません。一貫した設計思想が貫かれていなければなりません。基本設計と詳細設計を分離することは、設計品質の信頼性を損ない、責任の所在が分散するだけです。設計を進めながら“かくあるべき姿”が見えてくるのではなく、“かくあるべき姿”をプロジェクトの当初から描き設計を進めなければ、プロジェクトに混乱を与えるだけです。」(竹田氏)。

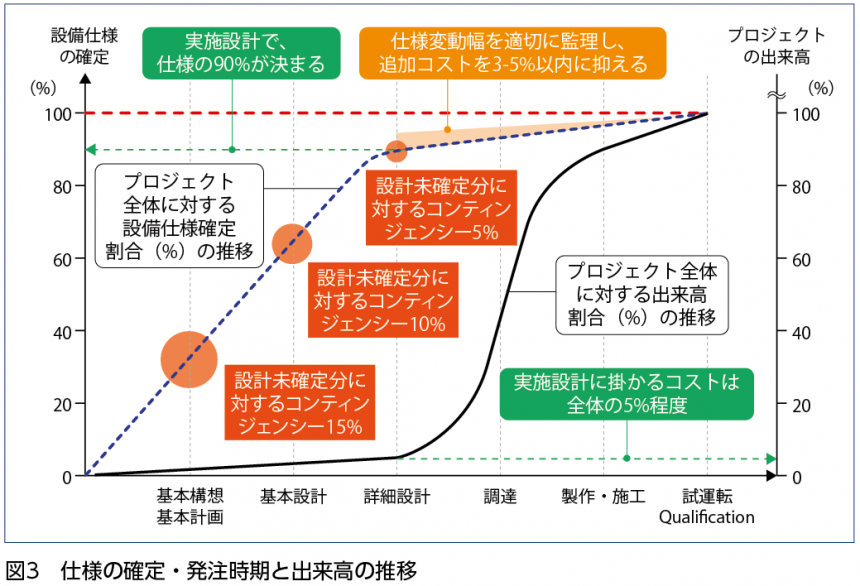

竹田氏の言葉の中に出てきた「コンティンジェンシー」がプロジェクトコストにどのような影響を与えるのであろうか。コンティンジェンシーとは「目標とする予算を超過してしまう不確実なリスクをあらかじめ上乗せして計上しておく費用」のことであるが、一括発注方式の場合、基本設計前の設計・工事に対するコンティンジェンシーは10~15%とされている。一方、設計/施工分離発注方式の場合は詳細設計終了後に発注することから設計・工事に対するコンティンジェンシーは5%程度と数値が小さくなる。

図3に医薬品製造施設の建設ライフサイクルにおける仕様の確定・発注時期と出来高の推移を示す。基本計画、基本設計、詳細設計の時点で発注した場合の設計未確定分に対するコンティンジェンシーはそれぞれ15%、10%、5%程度とされている。そして調達・施工段階では仕様変動幅を適切に監理し、追加コストを3~5%以内に抑えることも可能である。その一方で、詳細設計にかかるコストは全体の5%程度といわれている。つまり、仕様の90%が決定された詳細設計が終わった時点から発注することでコンティンジェンシーを小さくすることができ、コスト削減に寄与できるということになる。実際にファルマ・ソリューションズが設計/施工分離発注方式で携わった案件では、施工や製作に対する追加費用は、計画予算の5%以下に収まっている。

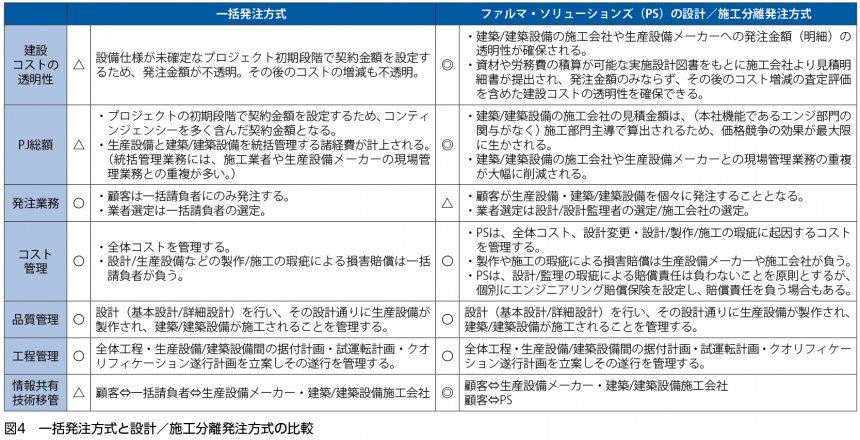

「これまで培ってきた経験から合理的にコスト・スケジュール管理を実施することができます。設計/施工分離発注方式は発注金額の透明性を確保するとともに、プロジェクト総額を2割ほど削減することが可能です。」と竹田氏は力強く語る(図4)。

■高活性・無菌製剤設備の圧倒的な品質で実績

ファルマ・ソリューションズではコンサルティング業務もビジネスの柱の1つとして確立させており、高活性医薬品製造や無菌性保証に関するコンサルテーション、バリデーションに関する計画立案、模擬査察や設備診断、製薬における産業衛生に関わる技術提案などを行っている。なお、竹田氏はISPE日本本部の分科会活動の1つであるContainment COPのメンバーとして、医薬品製造におけるGMP要件(患者に対する交叉汚染リスク)と産業衛生要件(作業員に対する産業衛生リスク)の管理に関するBaseline Guide,“Risk Based Manufacture of Pharmaceutical Products”(Risk-MaPP)の執筆者グループに参画し、その日本での普及にも努めてきた。その一方で、OEL(Occupational Exposure Limit:職業曝露限界)やADE(Acceptable Daily Exposure:一日曝露許容量)を指標とした科学的根拠に基づくリスクマネジメント手法、封じ込め装置や無菌操作アイソレータ技術に関する提案などを行い、そのエンジニアリング技術を確立してきた。

「われわれは、高活性製剤設備や無菌製剤設備のエンジニアリングにおいて、他の追従を許さない努力をしていると自負しています。」

■山口工場建設プロジェクトへの参画

小野薬品工業は生産拠点として城東(大阪市)、フジヤマ(静岡県富士宮市)の2工場を有していたが、BCPの観点からも山口県に新工場の建設を計画、その設計をファルマ・ソリューションズに任せることとした。その背景には、同社が以前手がけたフジヤマ工場の設計品質、コスト管理、スケジュール管理などが評価されたこと、特筆すべきはプロジェクトの建築/建築設備及び生産設備の発注時の金額からその後の施工及び製作、試運転を通じて、追加コストを約1%に抑えたことである。また新工場では高活性医薬品を製造し、海外の規制当局の査察にも耐えられる無菌かつ封じ込め設備を構築する必要があることから、その分野の製造設備及び施設設計で定評がある同社に依頼することになったという。

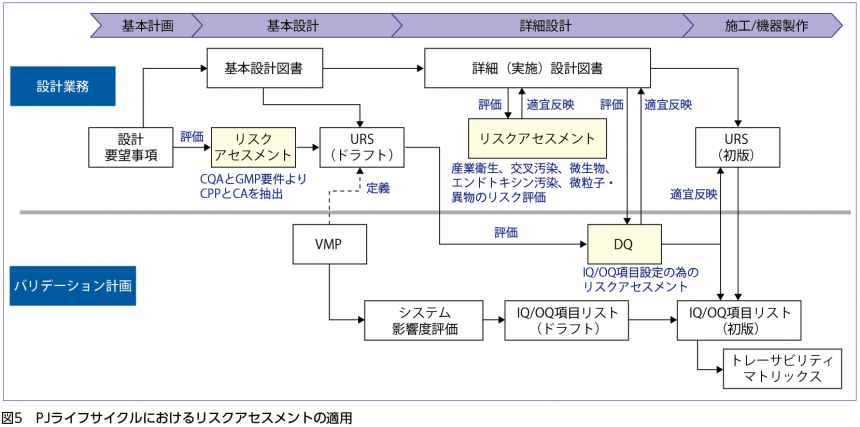

同社では上記の設計/施工分離発注方式のもと、2016年2月~同年9月まで基本計画・基本設計、2016年9月~2017年3月まで詳細設計を実施した。そして、2017年8月に着工、2019年7月に新工場が竣工している。同社は発注支援、設計監理、クオリフィケーション実施計画支援やDQ支援、IQ/OQ実施管理などにも携わった。また、PIC/S(EU)-GMP対応として、製品品質、GMPのリスク評価に基づいたURSをベースとし、産業衛生、交叉汚染、微生物汚染、エンドトキシン汚染、微粒子・異物汚染リスクに対するリスクアセスメントを実施して設計を確定させるとともに、DQからIQ/OQ項目の決定へと繋げる同社特有のGEP(Good Engineering Practice)の手法によりプロジェクトを遂行した(図5)。

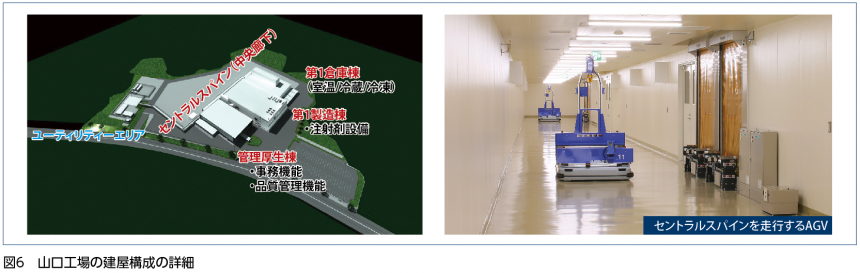

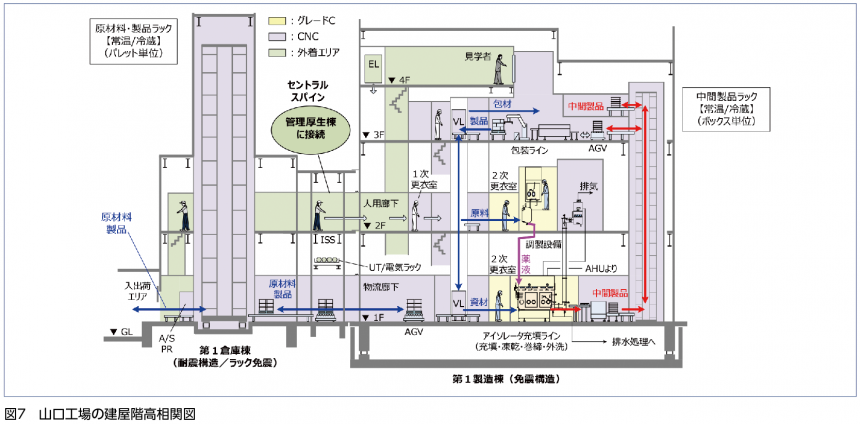

敷地面積57,711m2、建屋面積10,906m2、延べ床面積28,661m2の山口工場は管理厚生棟(QCエリア含む)、免震構造の第1製造棟(高活性無菌注射剤設備)、第1倉庫棟(原材料・資材・製品などの免震ラック自動倉庫)、ユーティリティエリア(NAS電池、非常用発電機、排水処理設備など)から構成されている。新工場は人、モノ、インフラおよび情報の流れを全体に行き渡らせるための『工場の背骨』ともいえるセントラルスパイン(中央廊下)を配し、AGVによって倉庫棟と製造棟間で、パレットの自動搬送を行っている(図6)。製造棟1階がアイソレータ充填ライン、2階が調製設備、3階が検査・包装ラインとなっており、中間製品は、立体自動ラック倉庫を介して、充填ラインと検査・包装ラインと接続している(図7)。

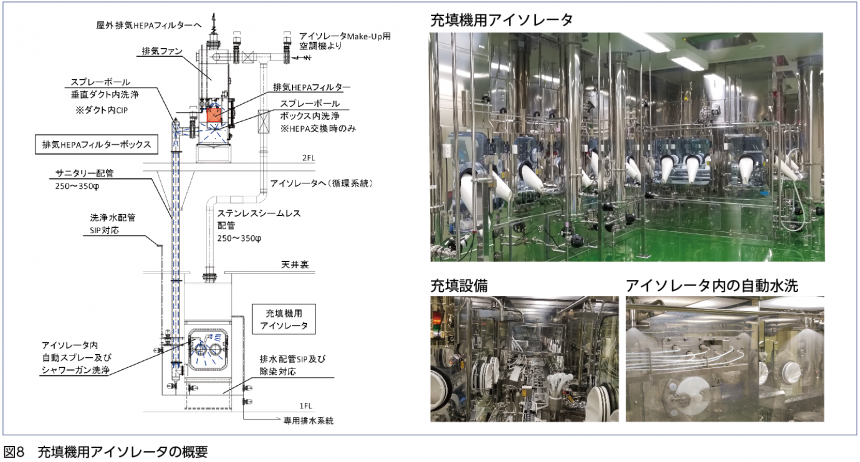

新工場ではバイアル凍結乾燥製剤、バイアル液剤を中心に製造する。原薬の秤量/調製工程には陰圧グローブボックスを、充填/凍乾入庫工程では設置室に対して陽圧制御された無菌操作アイソレータを、また、凍乾出庫/巻締工程では、設置室に対して陰圧制御されたクリーン操作アイソレータを採用している。アイソレータの排気には遠隔HEPA+PoliceHEPAフィルターを装備している。アイソレータ庫内は付着薬剤の除染のため、自動および手動で水洗され、遠隔HEPAフィルター前の循環ダクト内は自動水洗される(図8)。

「新工場は無菌性と封じ込めという、相反する機能を同時に達成するとともに、マルチユースの対応ができるように設計しています。アイソレータ内は陰圧、陽圧の切り替えを行うのはこれまでも一般的に行われていましたが、本プロジェクトでは、アイソレータ設置室の空調についても製造する製剤の活性に応じて、換気回数を変えることなく、清浄度を維持しながら陰圧、陽圧に切り替えることができ、これまでにない画期的な仕様としています。」と竹田氏は明かす。

本プロジェクト全体の費用は、予算以内に収まり、建築/建築設備、生産設備の追加コストは、約1%に抑えられたという。

「『神は細部に宿る』を信条として、基本設計/詳細設計、施工/製作の監理、試運転/クオリフィケーションの管理を主体的に行い、お客様の要望を十分に反映した、きめ細やかなプロジェクト遂行を心掛けています。ぜひ、弊社のエンジニアリング技術をご活用いただきたい。」

■お問い合わせ

ファルマ・ソリューションズ株式会社

〒222-0033 神奈川県横浜市港北区新横浜3-19-5 新横浜第二センタービル4F

TEL:045-489-3891

URL:http://www.ph-s.com